Intel разрабатывает передовые и экономичные решения для теплоотвода для сверхбольших усовершенствованных корпусов чипов

от: 10-11-2025 19:16 | раздел: Новости

Исследователи Intel Foundry опубликовали новую исследовательскую работу под названием «Новый дезагрегированный подход к сборке интегрированного теплоотвода для усовершенствованных корпусов». В этой статье Intel утверждает, что инженеры их литейного завода разработали новый дезагрегированный подход к теплораспределителям, который не только обеспечивает более высокую стоимость и простоту производства, но и обеспечивает более эффективное охлаждение высокопроизводительных микросхем.

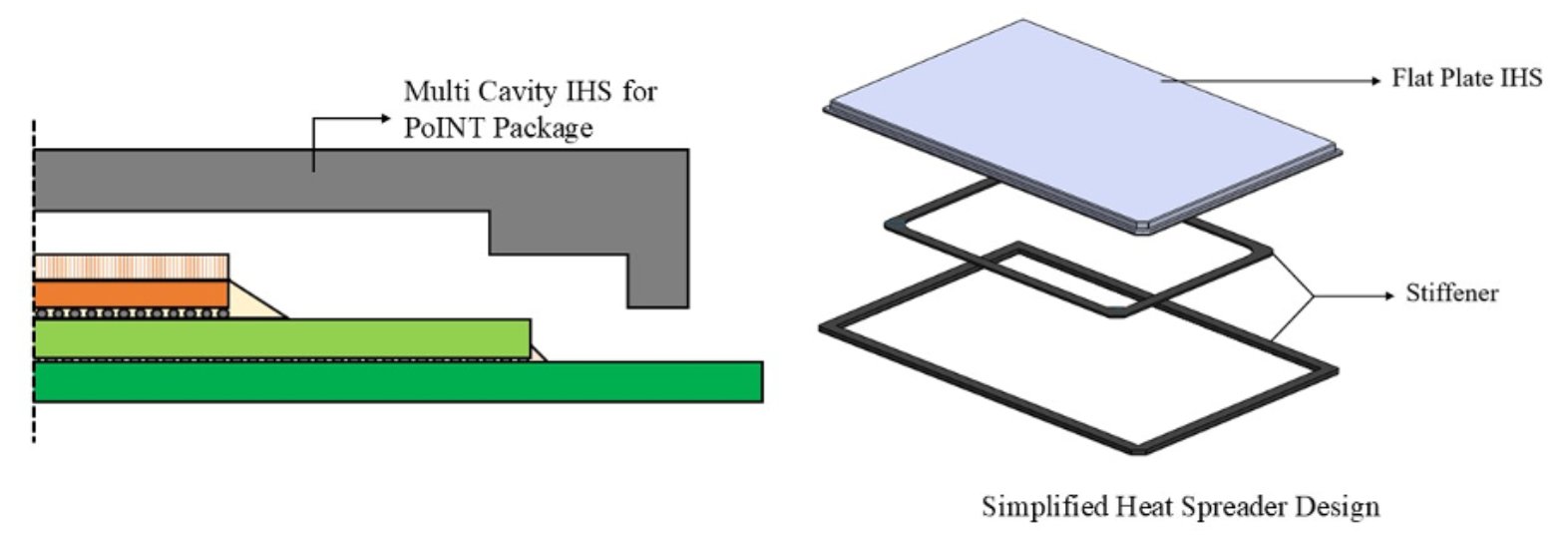

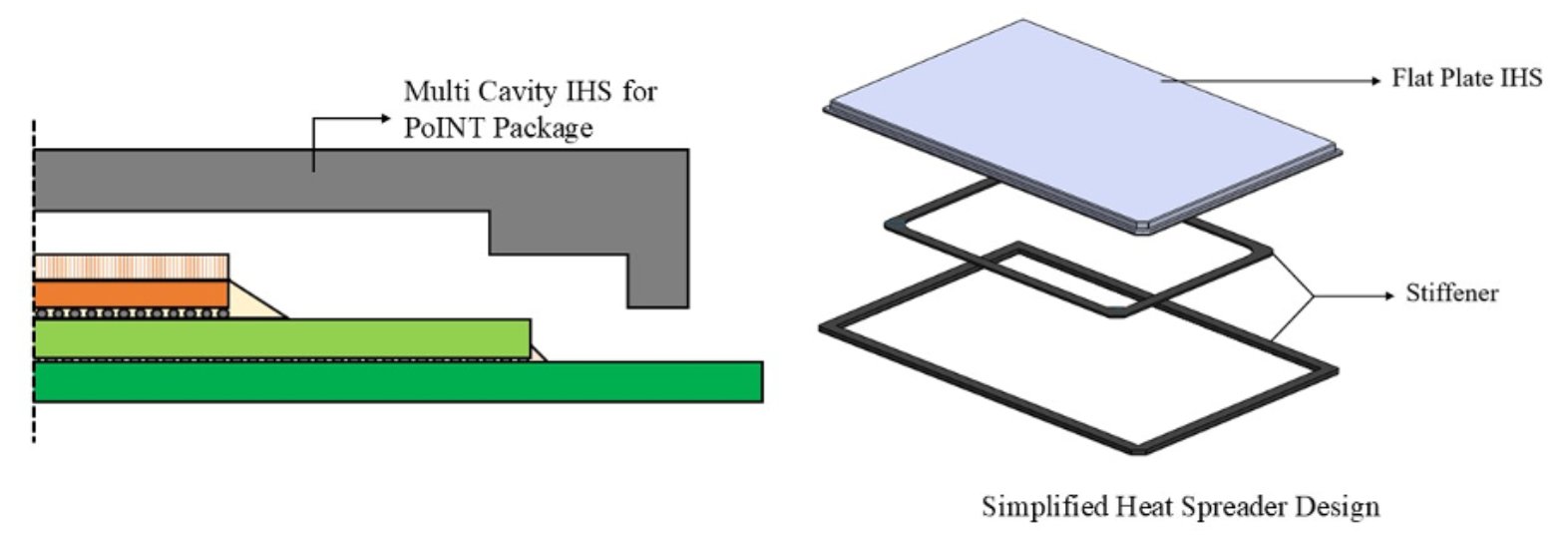

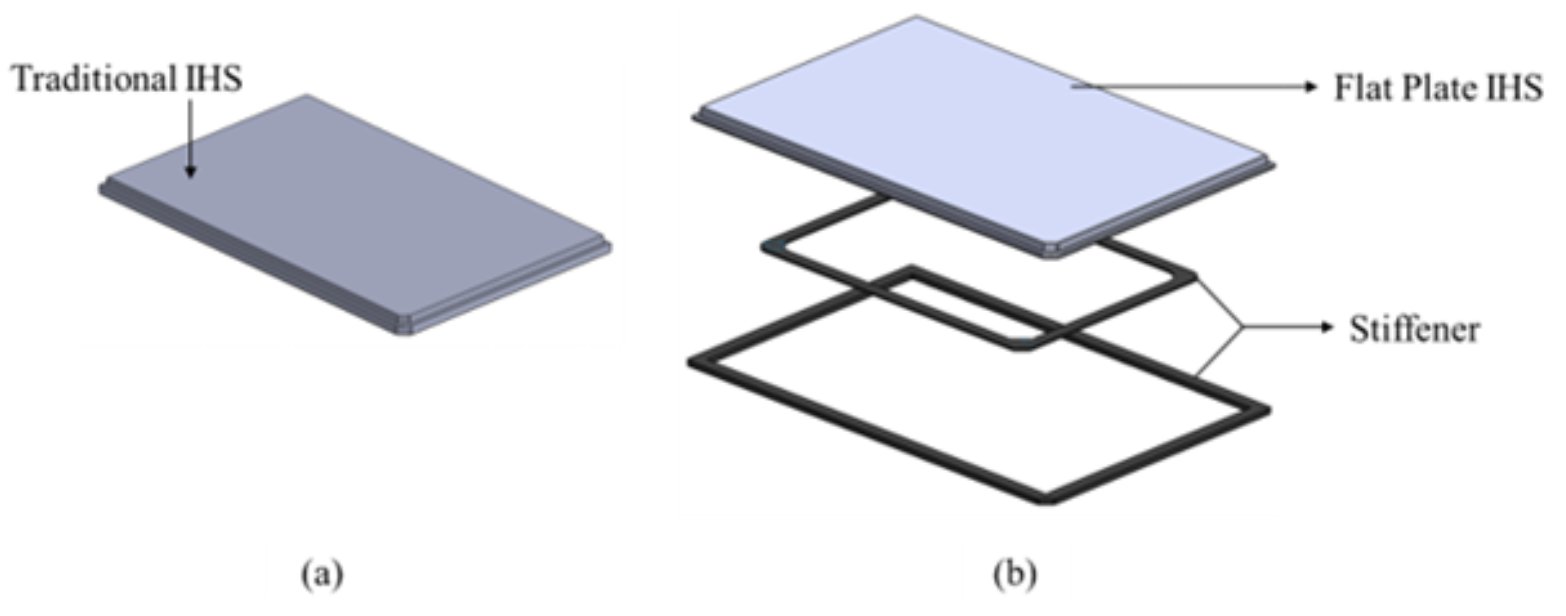

Сравнение «Многополостной теплораспределитель для корпуса PoINT» (слева) и «Упрощённой конструкции теплораспределителя» с плоским теплораспределителем и ребром жёсткости (справа).

Источник изображения: Intel

Это новое решение теплораспределителя разработано специально для использования с решениями Intel «Advanced Packaging», такими как микросхемы с несколькими слоями стекирования и несколькими чиплетами. Новая конструкция, как утверждается, снижает деформацию корпуса до 30% и уменьшает пустоты в теплопроводящем материале на 25%. Наиболее важным результатом этого исследования является то, что оно позволит Intel разрабатывать и производить микросхемы в сверхбольших корпусах, которые невозможно разработать традиционными методами.

- Инженеры Intel Foundry разработали новый дезагрегированный подход, который разделяет сложные теплораспределители на более простые компоненты, делая корпусирование современных микросхем более экономичным и простым в производстве.

- Этот инновационный метод сборки позволяет снизить деформацию корпуса до 30% и уменьшить количество пустот в теплопроводящем материале на 25%, что обеспечивает более эффективное охлаждение высокопроизводительных компьютерных микросхем.

- Эта технология позволяет производить сверхбольшие корпуса микросхем, которые было бы невозможно или слишком дорого изготовить традиционными методами.

Основное направление исследований – разделение сложных цельных теплораспределителей на несколько более простых компонентов, которые можно собрать вместе с использованием стандартных производственных процессов. Этот процесс включает в себя использование оптимизированных клеевых составов, плоской пластины и улучшенного элемента жесткости, что обеспечивает более высокую эффективность теплопроводности (TIM).

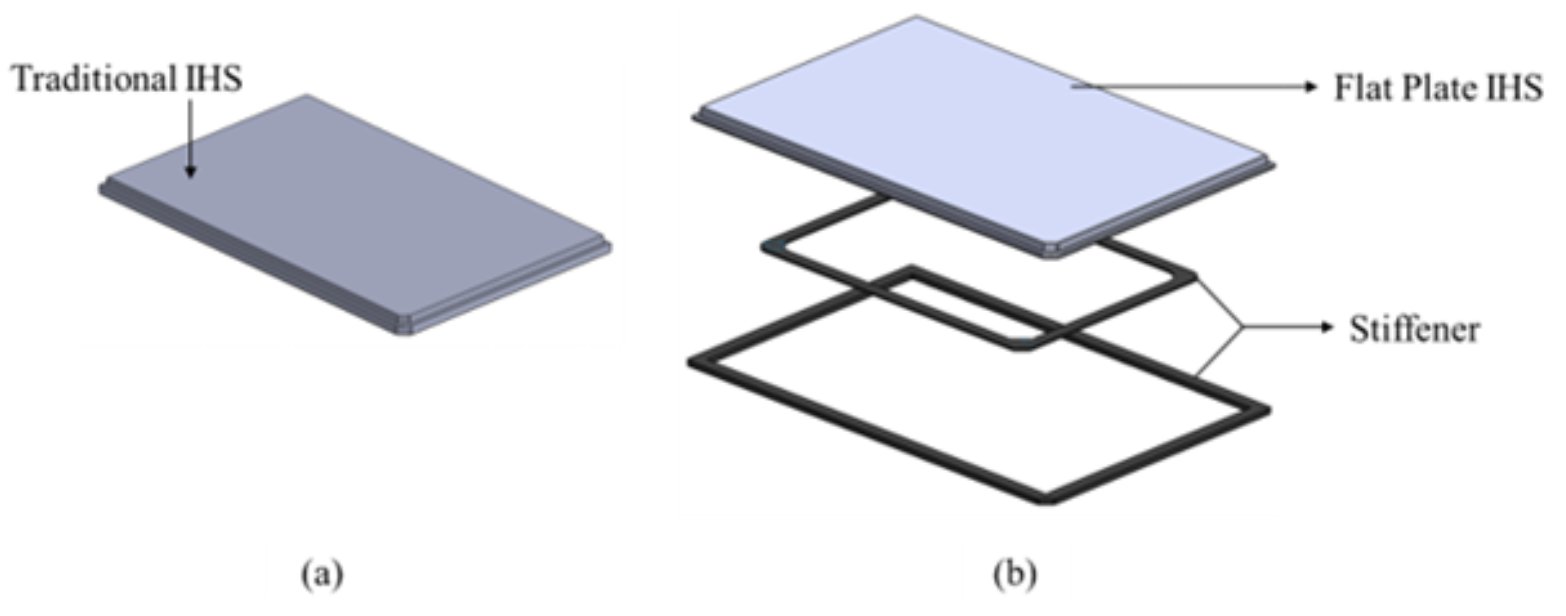

Слева, на иллюстрации с надписью «Традиционный теплораспределитель» показан традиционный интегрированный теплораспределитель, а справа, на схеме с надписями «Плоский теплораспределитель» и «Усиление» изображена новая конструкция интегрированного теплораспределителя с дополнительными структурными компонентами.

В традиционных высокопроизводительных чипах, таких как центральные и графические процессоры, в настоящее время используется металлический теплораспределитель, расположенный поверх основного кристалла, который распределяет тепло от кристалла к теплораспределителю, которое затем, в свою очередь, отводится к радиатору. Но это работает только до определенного предела. По мере того, как конструкции чипов становятся сложнее и крупнее, превышая предел в 7000 мм², для таких теплораспределителей требуются сложные ступенчатые полости и множество контактных площадок.

Это приводит к повышению затрат, поскольку традиционные методы штамповки не позволяют формировать сложные формы, необходимые для чипов с передовыми компоновками корпусов, а использование альтернативных решений, таких как обработка на станках с ЧПУ, приводит к повышению затрат и задержкам в цепочке поставок. Именно здесь новое исследование играет свою роль, как подробно описано ниже:

Новый подход к сложной сборке

В традиционных корпусах полупроводников теплораспределители обычно представляют собой отдельные монолитные металлические элементы, которым необходимо придать точную форму для установки на кристаллы сложной конфигурации. При дезагрегированном подходе вместо этого используются отдельные элементы материала, которые соединяются вместе в процессе корпусирования.

Этот подход основан на использовании существующих сборочных линий корпусирования, где компоненты уже установлены последовательно. Как показано на рисунке 1, плоские пластины обеспечивают основную поверхность теплоотвода, а ребра жесткости обеспечивают структурную поддержку плоскостности корпуса и создают необходимые формы полостей для кристаллов различной архитектуры. Каждый компонент может быть изготовлен с помощью традиционных методов штамповки, что исключает необходимость в специализированном высокотоннажном оборудовании или дорогостоящей механической обработке.

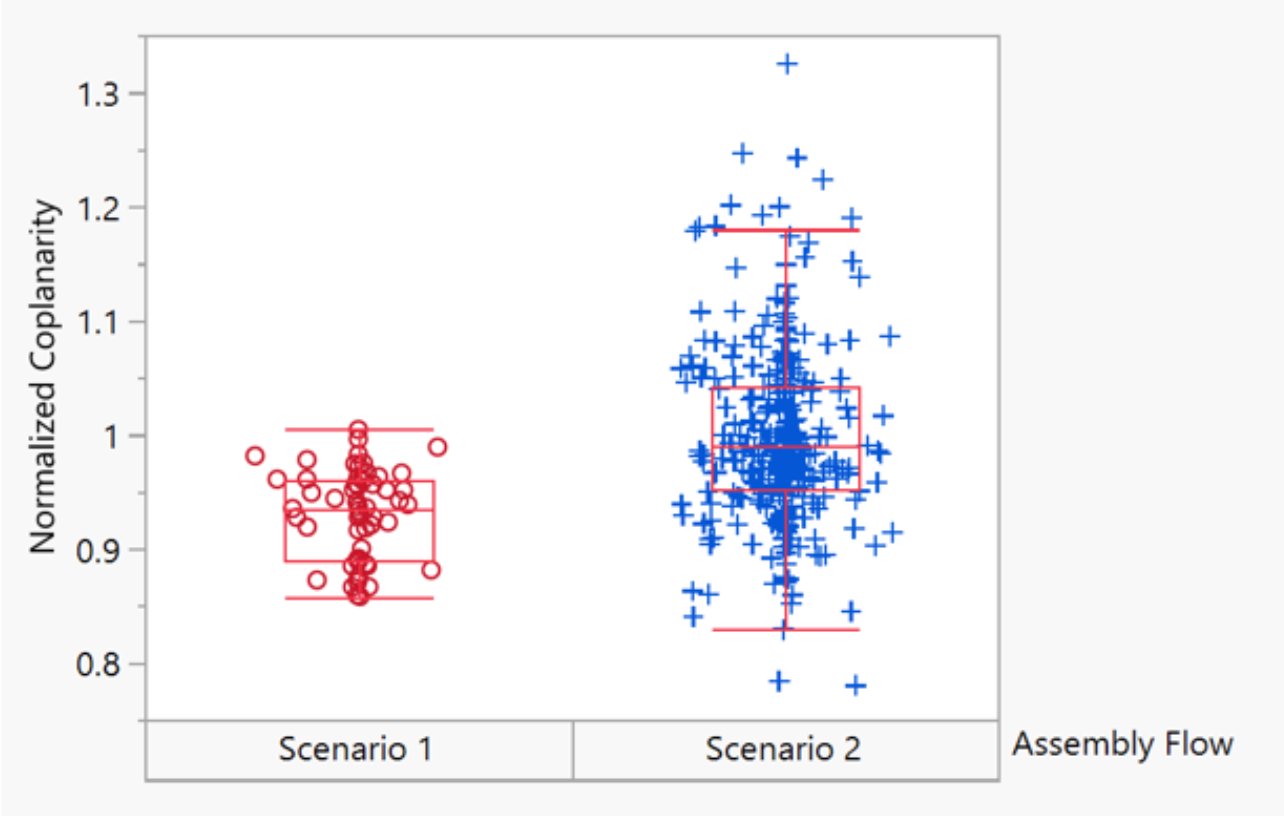

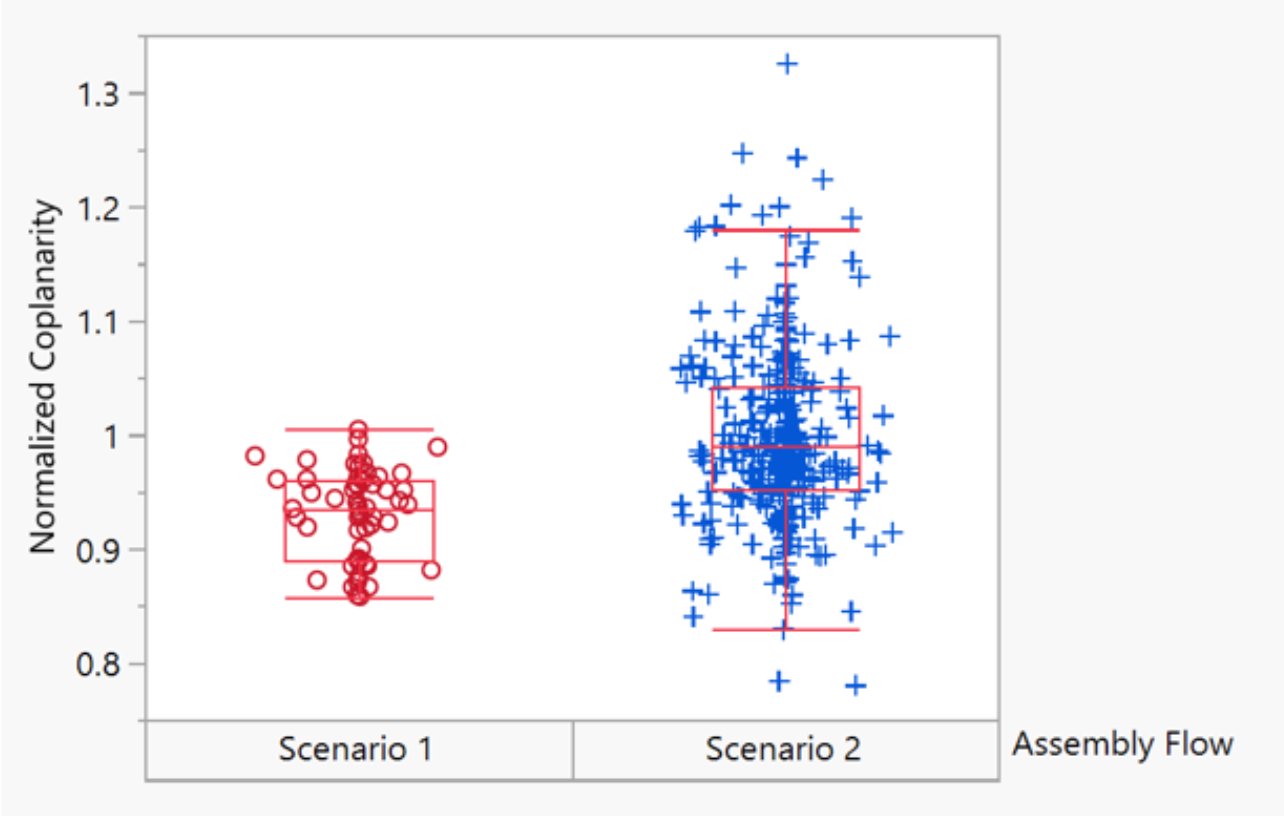

Диаграмма сравнения «нормализованной копланарности» между «Сценарием 1» и «Сценарием 2», показывающая меньшие отклонения в Сценарии 1. Источник изображения: Intel

Это приводит к улучшению копланарности корпуса на 7%, которая является показателем того, насколько плоской и ровной остается поверхность после прикрепления ребра жесткости перед установкой микросхемы. В целом, это исследование сыграет решающую роль для Intel в разработке корпусов для крупных микросхем в будущем с использованием передовых технологических процессов и корпусных технологий. Инженеры Intel Foundry также изучают возможности адаптации этого подхода к другим специализированным решениям для охлаждения, таким как теплораспределители из высокопроводящих металлических композитов и интеграция с системами жидкостного охлаждения.

Иван Ковалев

VIA

Подписывайтесь и читайте новости от ITквариат раньше остальных в нашем

Telegram-канале !

Заметили ошибку? Выделите ее мышкой и нажмите Ctrl+Enter!

И еще об интересном...

Почему современные компьютерные игры используют так много видеопамяти?Как Microsoft создает Xbox One X - самую мощную игровую консоль в мире (+видео)Xbox One vs PS4: Самое детальное сравнение двух платформLG G6: большой тест - обзорБюджетный и производительный. Компактный NAS-сервер Thecus N2810Корпус с системой жидкостного охлаждения Deepcool Genome. Привет от Элис!«Сапожник без сапог». SSD-накопитель Intel SSD 540s

Сравнение «Многополостной теплораспределитель для корпуса PoINT» (слева) и «Упрощённой конструкции теплораспределителя» с плоским теплораспределителем и ребром жёсткости (справа).

Сравнение «Многополостной теплораспределитель для корпуса PoINT» (слева) и «Упрощённой конструкции теплораспределителя» с плоским теплораспределителем и ребром жёсткости (справа).

Диаграмма сравнения «нормализованной копланарности» между «Сценарием 1» и «Сценарием 2», показывающая меньшие отклонения в Сценарии 1. Источник изображения: Intel

Диаграмма сравнения «нормализованной копланарности» между «Сценарием 1» и «Сценарием 2», показывающая меньшие отклонения в Сценарии 1. Источник изображения: Intel